虽说新年假期刚刚结束,但是随着气温的缓步回升,笔者想去踏青的心情,已经愈发难以平复。

前两天,领导交代了参观高合汽车盐城制造基地的「美差」,说是让我代表编辑部去「踏踏青」。真是活久见,头回听说去汽车制造厂踏青的…虽然笔者一早就听说,高合汽车的盐城制造基地不一般,顶着个「城市精品工厂」的头衔,但你再怎么「精品」距离旅游踏青打卡地…怎么也有点差距吧?

抱着这样的疑问,笔者踏上了南下的旅途。

一般来说,汽车制造厂的流水线都会布置在城市周边的城乡结合部的工业园区。一来地价便宜;二来交通便捷;最重要的就是能够控制好污染和扰民的问题。

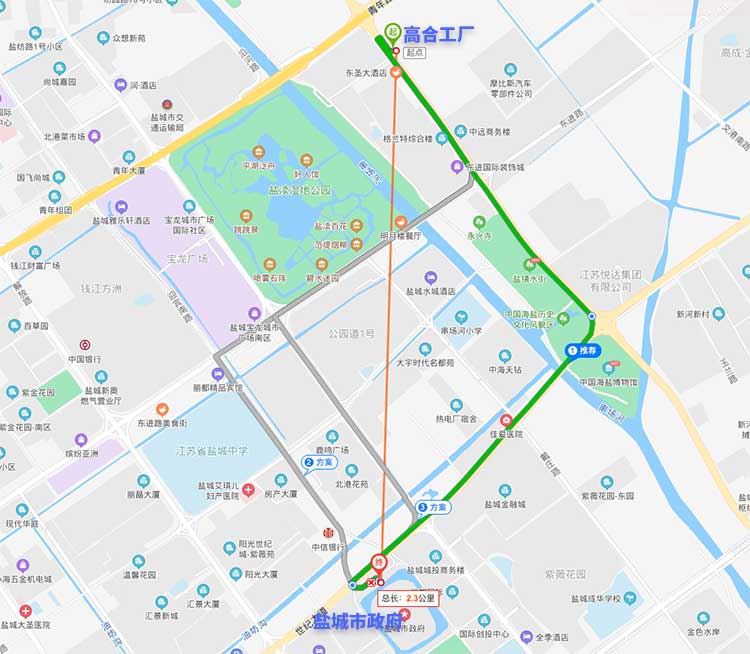

然而高合汽车直接就把厂区放在了市中心里,有多中心呢?说出来您也许不信,我在百度地图上量了一下,高合的生产流水线距离盐城市政府大楼的直线距离只有2.3公里。这跟预想的不一样啊!

一般来说,汽车制造厂的厂区都有严密的防护措施,大部分时间大门紧闭,高墙林立,进出口布置一个一二百平米的传达室,里面是工厂安保部的彪形大汉,一个个凶神恶煞,时刻严阵以待,你多看两眼就会有个大叔跑出来告诉你此地不宜久留…

再看高合工厂的门口,既没有高墙也没有大铁门,绿地、广场和水池掩映着厂区后现代风格的主体建筑,安保部的诸位也不知道藏到哪里去了。后来我才听说,原来高合的工厂就没有大门和院墙,外面整个小20000平米的广场叫「厂前区」,刚才走过来的漫步道和水景虽然是工厂的一部分,但是对市民完全开放。工厂对面就是高档小区,完全无缝衔接。

工厂的外立面设计很有特点,西北侧的「玻璃塔楼」颇有点大众集团德累斯顿工厂的风格。天顶结构并没有采用全封闭设计,而是进行了「镂空留白」让一部分光线能够洒下,形成随时间变化的光影。

根据安排,我会按照车身车间、油漆车间、总装车间、电池包车间的顺序依次进行参观。

特别神奇的是,为了不影响工区正常作业,同时将工厂内部的生产流程尽可能多地展示在参观者面前,在各个车间都设计有玻璃走廊。参观者可以通过玻璃走廊浏览工厂的全貌,假如你是一位车主,甚至可以亲眼见证你的爱车从一堆钣金零件一步步变成一台成品汽车的全过程。

车身车间

通常整车制造的第一步是将钢板冲压成型送到焊装车间焊接成白车身,而高合目前在产的高合HiPhi X的车身大量采用了钢铝混合结构,因此对钢制冲压车身的零部件需求较少,所以高合选择将技术含量较低、噪音污染较大的冲压步骤外包,由业内领先的供应商将冲压完成的车身零部件运送至车身车间进行拼装。

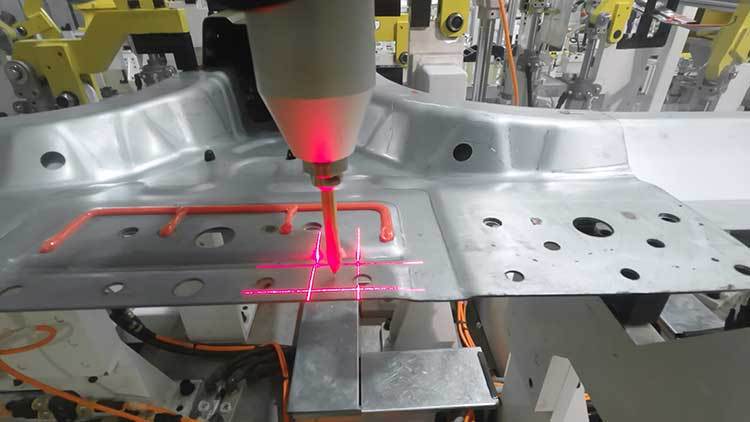

整个车间引入了「黑灯工厂」的概念,实现了完全的无人化作业,除了采用自动焊接、胶装外,对开孔与点焊部分还采用「边缘计算」来提高精度。简单来说,传统的焊装机器人,只会按照设定的尺寸规格进行焊接,属于一种傻瓜式的重复劳动,一旦一个步骤出现偏差,整批零件全部报废;而高合的焊装机器人在每次点焊前,会通过边缘计算重新测量并计算开孔的位置是否符合设计需求,能够做到像人一样工作,但永远不会犯错。

而且得益于钢铝混合结构的广泛使用,高合HiPhi X的车身抗扭刚度要比同级别的Model X还要强30%。

油漆车间

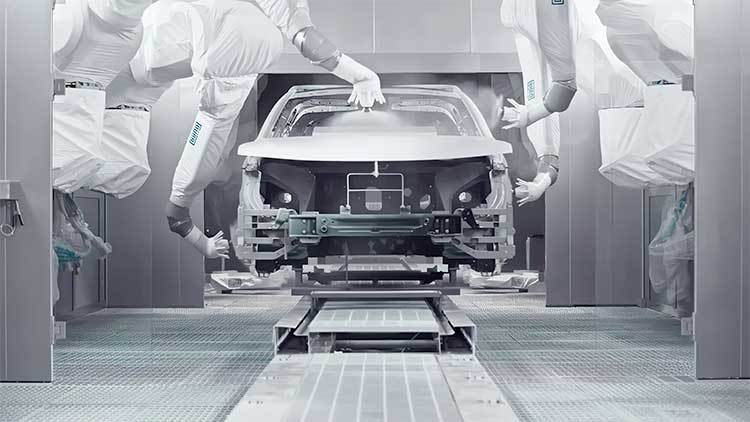

涂装喷漆绝对是任何一家工厂中污染最为严重的车间,工作区域内既要保证无尘环境,又要给工作人员提供符合标准的换气条件,虽然现在大部分工厂都能够对工作人员进行足够的防护,但在厚厚的防护服里工作也不是件轻松的事儿。而喷漆过程中产生的漆雾,如果不能妥善处理,也很容易成为极具破坏力的污染源。

高合的油漆车间采用了一个简单粗暴的方式来解决通风换气与无尘的矛盾——不换气了!当然,也不需要进人了,因为自动化率达到100%。这样油漆车间就能轻松保持手术室级别的清洁程度,也无需担心工作人员的健康防护问题。自动喷涂采用德国杜尔DURR最新的第三代机器人,机械臂末端安装有每分钟6万2千转的雾化喷头,他们喷出的极细漆雾会被车身3万伏特的电流通过静电效应吸附在车上,而多余的漆雾则会附着在过滤系统的滤网上实现零排放,只要定时更换滤网,即便车间旁边也闻不到任何油漆的味道。

总装车间

这一路,高合的工作人员一直在强调「柔性生产」的概念,那么什么是柔性生产呢?这个问题终于在总装车间有了一个具象化的答案:针对不同的小批量、定制化需求,在同一条生产线上能够实现完全的兼容,既不互相干扰,又不拖慢生产节奏。怪不得,回想此前在油漆车间,相邻的三台车都是不同颜色。

总装车间的地板下方并没有传统生产线的轨道链条系统带动流水线前进,每个独立的车身都是放在一台AVG无人运输车上自动运输的。

在总装车间,装配底盘配件的工人甚至配备有人体外骨骼机构,再配上可升降的EMS吊具,工人在这样的环境下工作劳动强度大大降低。毕竟,工人开心了,产品也能做得更好。

高合的总装车间还实现了基于L4车路协同自动驾驶技术的AVP(全自主代客泊车)系统,一台台下线的新车可以在完全无人驾驶的情况下,与安装在厂内各处的激光雷达传感器同步数据,自主开下生产线,停在厂区中的停车位上。

电池包车间

我了解到,目前高合工厂的年产能大概在5-10万台,因此配套的电池包车间也拥有年产5-10万块电池的产能。同样的高阶自动化水平让整个车间的员工维持在个位数水平。让我印象深刻的是电池包车间各类线上、线下测试设备,对电池包的安全性做了大量的再测试。电池过程质量100%监测,用户用起来也能更安心。

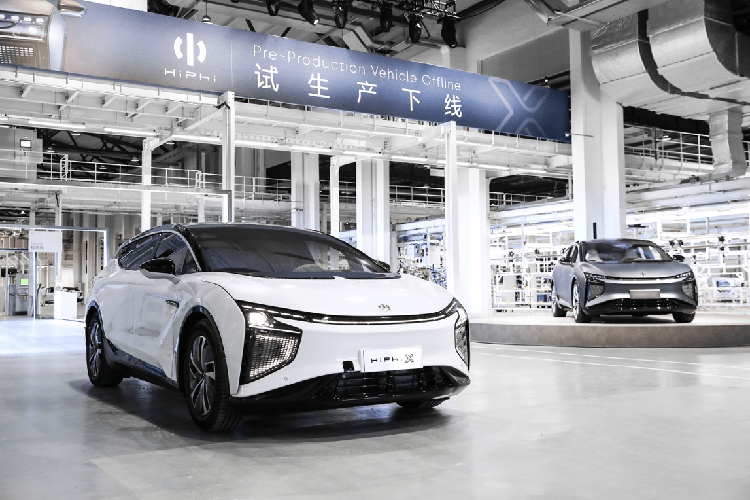

体验最接近量产版的高合HiPhi X

在本次参观活动的最后,我们也有幸体验到高合HiPhi X的动态表现。其实早在去年的10月30日,高合HiPhi X的首批试生产车型就已经实现了AVP无人驾驶下线。电动邦编辑部也在去年11月底抢先体验了工程样车的动态表现。如今再次相会,我也明显感受到这几个月的时间里,高合HiPhi X已经从一台优秀的工程样车彻底「进化」成为一台非常吸引人的准量产豪华智能汽车。

除了在直道上依然令人血脉喷张的3.9秒零百加速外,高合HiPhi X在狭窄路面转向的科目的表现,也给我留下了深刻的印象。只要转动方向盘,车子就会沿着「不可能」的轨迹,完成一次超小半径的调头。依靠±5度的主动后轮转向系统,高合HiPhi X转向半径明显优于比它轴距更短的别克GL8,这种打破物理规则一样的表现,只有亲身体验之后才能感受到其中的美妙。

在操控稳定性方面,工程样车时期打下的良好基础得到了进一步发扬,高合HiPhi X「御用」的米其林22寸PilotSport EV轮胎提供的抓地力配合CDC连续可调阻尼减振器,不但在激烈驾驶中提供了优秀的支撑表现和舒适性,也能够将车身动态回馈到方向盘上,让驾驶者形成准确的预判,提升信心与参与感。

邦点评:

走出高合城市工厂的大门,夕阳已经掉到了天际线的边缘。

不对劲!很不对劲!

一股强烈的违和感忽然袭来。余晖中「厂前区」柱廊拉出的道道光影,回想到几分钟前还在「疯狂舞动」的机械臂穿行的体验。竟然给人带来一种穿越时空般的错位感,妙啊!

据说今年5月,第一批量产型的高合HiPhi X就要在这儿下线并交付用户了。毫无疑问,想必车子们都是自己把自己开出来的。虽说在影视作品里,自动驾驶的概念已经屡见不鲜了,但是一台台新车完全自主驶离工厂的情景,对今天的我来说依然算得上是个小小的「奇观」。而这样的奇观,竟然就隐藏在这座南方精致城市之中,「城市精品工厂」诚不欺我!